苹果今日揭露最新制程突破,Ultra3与Series11的钛金属表壳皆以100%再生航太级钛粉末进行3D列印。这项技术原本被认为难以量产,如今已在商业规模中落地。Apple产品设计副总裁Kate Bergeron表示,团队从打样到制程调校耗费多年,只为达到在不牺牲美感、强度与防水性能的前提下,打造更轻量、更永续的外观件。

相较于传统锻造需大量切削金属,积层制程改以粉末逐层堆叠,原料使用量直接减半。苹果指出,新工法今年即可节省超过400公吨的钛金属原料,对2030碳中和计划具有重大意义。Apple环保与供应链创新副总裁Sarah Chandler强调,高材料效率是减碳关键,「原本用来做一只表壳的材料,现在能做两只。」

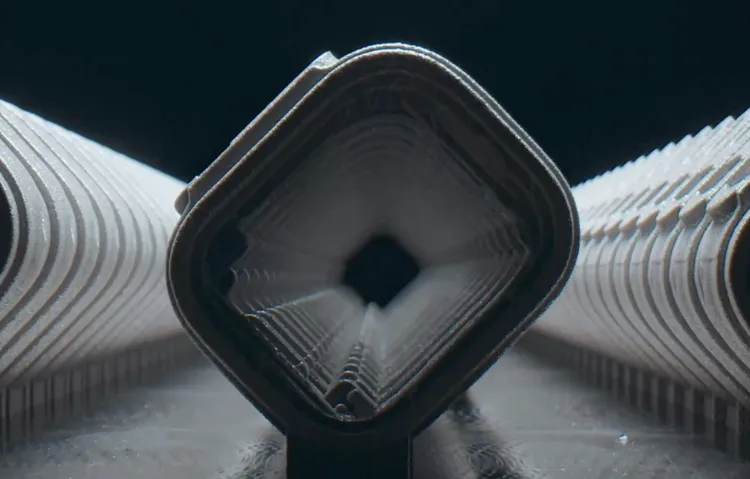

在量产端,苹果采用大型多雷射3D列印机,每台设备配备六支雷射、可堆叠超过900层,并以日夜运作建构表壳雏形。由于钛金属在高温下易燃,粉末必须维持低含氧量,粒径则需控制在约50微米,列印层厚精准落在60微米。后段还需经粗略除粉、精细除粉、带电金属线锯切分离与自动光学检测等步骤,才能达到旗舰等级的外观与精度。3D列印也能在传统刀具无法加工的位置制作特殊纹理,使天线分隔件的黏著更牢固,提升行动网路表款的防水结构可靠度。

至于为何Ultra3与Series11已上市两个多月,苹果却在此时才公开这项工艺突破?从苹果过往节奏来看,其实相当合理。发表会通常聚焦于一般消费者能立即感受到的功能亮点,而不会在台上讲解雷射粉末床熔融(LPBF)或金属粉末含氧管理。等产品进入市场后,苹果再透过永续报告、供应链策略与年度气候议题,放大制程创新,让3D列印钛金属成为强化2030碳中和目标的重要叙事。

今年更是首次有整个Apple Watch钛金属产品线全面采用3D列印,包括Ultra3与Series11两款量贩机型,规模显示苹果已具备金属积层制造的完整量产能力,也象征供应链正迎来结构性改变。Apple Watch制造设计资深总监J Manjunathaiah博士形容,3D列印让外观件的设计自由度大幅提升,也让「以更少材料打造更坚固结构」成为可能。

相关技术也延伸至其他产品。苹果证实,全新iPhone Air的USB-C埠区域同样采用再生钛粉末3D列印,使机身能在保持耐用度的情况下进一步变薄。外界观察指出,苹果已在Apple Watch与iPhone两个品项部署积层制造,技术重要性正不断提升,但苹果尚未透露后续会导入哪些零件或产品。

Chandler指出,3D列印的导入并非一次性的技术亮相,而是将永续思维融入整个制造系统,「当材料科学、设计与环境目标不再互相抵触时,产生的效益会比想像中更巨大。」外界普遍认为,苹果正重塑智慧穿戴与金属制造的可能性,也为下一代电子产品的设计方向奠定新基础。

點擊閱讀下一則新聞

點擊閱讀下一則新聞